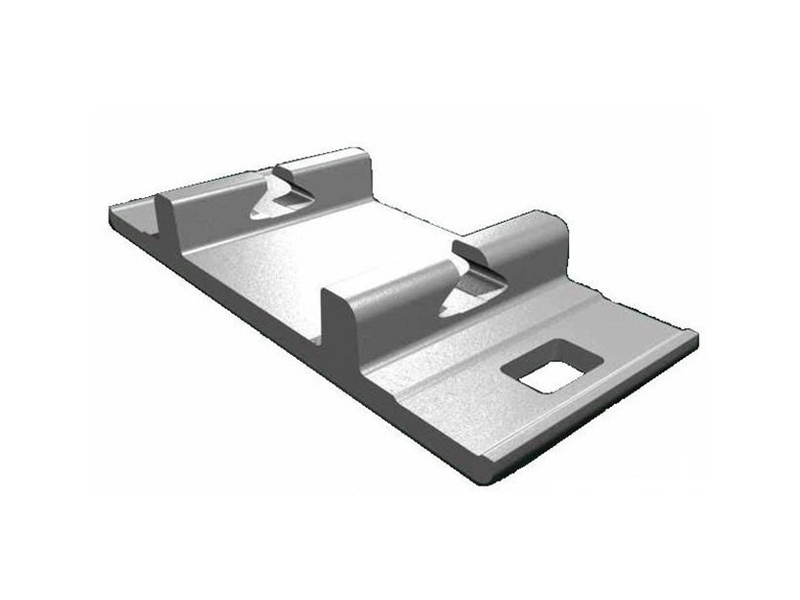

Изготовление подкладки КБ-65: Технология и процессы

Подкладка КБ-65 играет важную роль в инфраструктуре железнодорожного транспорта, обеспечивая равномерное распределение нагрузки и повышение устойчивости верхнего строения пути. Давайте рассмотрим основные этапы производства подкладки этого типа. Если вам интересна такая тематика, то в данной статью вы найдете много полезной информации.

1. Выбор сырьевых материалов. Для того чтобы узнать стоимость данного компонента железнодорожной инфраструктуры, вы можете задать в поисковой строке – подкладка кб 65 цена – и выбрать наиболее подходящее предложение. Как правило, любой производственный процесс начинается с тщательного отбора сырьевых материалов. Обычно используются резиновые компаунды, которые обеспечивают необходимые характеристики прочности, эластичности и устойчивости к воздействию окружающей среды.

2. Смешивание и компаундирование. Сырьевые материалы смешиваются в определенных пропорциях, чтобы достичь оптимального сочетания свойств. Этот процесс часто включает в себя добавление резиновых добавок, усилителей и стабилизаторов для улучшения характеристик подкладки.

3. Формовка и прессование. Смешанный компаунд подвергается процессу формования, где он приобретает желаемую форму подкладки КБ-65. Как правило, прессование выполняется при определенном давлении и температуре для создания прочной и однородной структуры.

4. Вулканизация. Одним из ключевых этапов изготовления подкладки является вулканизация. В этом процессе формованная подкладка подвергается высокой температуре и давлению, что приводит к кросс-связыванию молекул резины и укреплению материала.

5. Обрезка и отделка. После завершения вулканизации подкладка КБ-65 обрезается до требуемых размеров и форм. Этот этап включает в себя также обработку краев для обеспечения точности и чистоты.

6. Контроль качества. Безусловно, на каждом этапе производства проводится строгий контроль качества. Используются различные методы тестирования, включая измерение прочности, упругости, устойчивости к воздействию внешних факторов.

Резюмируя все вышеперечисленное, можно отметить, что изготовление подкладки КБ-65 — сложный и технологически продвинутый процесс, требующий точности и высоких стандартов. Полученный продукт обеспечивает не только безопасность и эффективность движения поездов, но и долгий срок службы инфраструктуры железнодорожного транспорта.